Korroosionopeus on monitekijäinen parametri, joka riippuu sekä ulkoisista ympäristöolosuhteista että materiaalin sisäisistä ominaisuuksista. Normatiivisessa ja teknisessä dokumentaatiossa on tiettyjä rajoituksia metallin tuhoutumisen sallituille arvoille laitteiden ja rakennusrakenteiden käytön aikana niiden häiriöttömän toiminnan varmistamiseksi. Konepajateollisuudessa ei ole universaalia menetelmää korroosionopeuden määrittämiseksi. Tämä johtuu kaikkien tekijöiden huomioon ottamisen monimutkaisuudesta. Luotettavin tapa on tutkia laitoksen käyttöhistoriaa.

Criteria

Tällä hetkellä suunnittelussa käytetään useita korroosionopeuksia:

- Suoran arviointimenetelmän mukaan: metalliosan massan väheneminen pintayksikköä kohti - painoindikaattori (mitattuna grammoina 1 m2 1 tunnin ajan); vaurion syvyys (tai korroosioprosessin läpäisevyys), mm/vuosi; korroosiotuotteiden vapautuneen kaasufaasin määrä; aika, jonka aikana ensimmäinen korroosiovaurio ilmaantuu; korroosiokeskusten määrä pinta-alayksikköä kohtipinnat, jotka ilmestyivät tietyn ajan kuluessa.

- Epäsuorasti arvioitu: sähkökemiallinen korroosiovirran voimakkuus; sähkövastus; muutos fyysisissa ja mekaanisissa ominaisuuksissa.

Ensimmäinen suora arvostusindikaattori on yleisin.

Laskentakaavat

Yleensä metallin korroosionopeuden määräävä painohäviö saadaan seuraavalla kaavalla:

Vkp=q/(St), jossa q on metallin massan väheneminen, g;

S - pinta-ala, josta materiaali siirrettiin, m2;

t - ajanjakso, tunnit

Määritä levyille ja siitä valmistetuille kuorille syvyysindeksi (mm/vuosi):

H=m/t, m on metalliin tunkeutumissyvyys.

Yllä kuvatun ensimmäisen ja toisen indikaattorin välillä on seuraava suhde:

H=8, 76Vkp/ρ, jossa ρ on materiaalin tiheys.

Päätekijät, jotka vaikuttavat korroosion nopeuteen

Seuraavat tekijäryhmät vaikuttavat metallin tuhoutumisnopeuteen:

- sisäinen, liittyy materiaalin fysikaaliseen ja kemialliseen luonteeseen (faasirakenne, kemiallinen koostumus, osan pinnan karheus, materiaalin jäännös- ja käyttöjännitykset ja muut);

- ulkoinen (ympäristöolosuhteet, syövyttävän väliaineen nopeus, lämpötila, ilmakehän koostumus, estäjien tai stimulanttien läsnäolo ja muut);

- mekaaninen (korroosiohalkeamien kehittyminen, metallin tuhoutuminen syklisten kuormien vaikutuksesta,kavitaatio ja naarmuttava korroosio);

- suunnitteluominaisuudet (metallilaadun valinta, osien väliset rakot, karheusvaatimukset).

Fysikaaliset ja kemialliset ominaisuudet

Tärkeimmät sisäiset korroosiotekijät ovat seuraavat:

- Termodynaaminen vakaus. Sen määrittämiseen vesiliuoksissa käytetään referenssi-Pourbaix-diagrammeja, joiden abskissa-akselia pitkin väliaineen pH on piirretty, ja ordinaatta-akselia pitkin redox-potentiaali. Potentiaalinen muutos positiiviseen suuntaan tarkoittaa materiaalin parempaa vakautta. Alustavasti se määritellään metallin normaaliksi tasapainopotentiaaliksi. Todellisuudessa materiaalit syöpyvät eri nopeuksilla.

- Atomin sijainti kemiallisten alkuaineiden jaksollisessa taulukossa. Korroosiolle alttiimpia metalleja ovat alkali- ja maa-alkalimetallit. Korroosionopeus laskee atomiluvun kasvaessa.

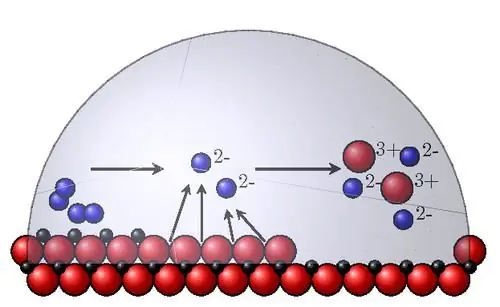

- Kiderakenne. Sillä on epäselvä vaikutus tuhoon. Karkearakeinen rakenne itsessään ei johda korroosion lisääntymiseen, mutta on suotuisa rakeiden välisen valikoivan raerajojen tuhoutumisen kehittymiselle. Metallit ja seokset, joiden faasit jakautuvat tasaisesti, syöpyvät tasaisesti, kun taas epätasaisesti jakautuneet syöpyvät polttomekanismin mukaan. Vaiheiden keskinäinen järjestely suorittaa anodin ja katodin tehtävän aggressiivisessa ympäristössä.

- Atomien energiaepähomogeenisuus kidehilassa. Atomit, joilla on suurin energia, sijaitsevat kasvojen kulmissamikrokarheuksia ja ovat aktiivisia liukenemiskeskuksia kemiallisen korroosion aikana. Siksi metalliosien huolellinen työstö (hionta, kiillotus, viimeistely) lisää korroosionkestävyyttä. Tämä vaikutus selittyy myös tiheämpien ja jatkuvampien oksidikalvojen muodostumisella sileille pinnoille.

Keskihappamuuden vaikutus

Kemiallisen korroosion prosessissa vetyionien pitoisuus vaikuttaa seuraaviin kohtiin:

- korroosiotuotteiden liukoisuus;

- suojaavien oksidikalvojen muodostuminen;

- metallin tuhoutumisnopeus.

Kun pH on välillä 4-10 yksikköä (hapan liuos), raudan korroosio riippuu hapen tunkeutumisen voimakkuudesta esineen pintaan. Alkalisissa liuoksissa korroosionopeus laskee ensin pinnan passivoitumisen vuoksi, ja sitten pH:ssa >13 kasvaa suojaavan oksidikalvon liukenemisen seurauksena.

Jokaisella metallityypillä on oma tuhoutumisvoimakkuutensa riippuvuus liuoksen happamuudesta. Jalometallit (Pt, Ag, Au) kestävät korroosiota happamassa ympäristössä. Zn, Al tuhoutuvat nopeasti sekä hapoissa että emäksissä. Ni ja Cd kestävät emäksiä, mutta syöpyvät helposti hapoissa.

Neutraalien liuosten koostumus ja pitoisuus

Korroosionopeus neutraaleissa liuoksissa riippuu enemmän suolan ominaisuuksista ja sen pitoisuudesta:

- Suolojen hydrolyysin aikanasyövyttävässä ympäristössä muodostuu ioneja, jotka toimivat metallin tuhoutumisen aktivaattoreina tai hidastajina (estäjinä).

- PH:ta lisäävät yhdisteet lisäävät myös tuhoa aiheuttavaa prosessia (esim. sooda), ja happamuutta vähentävät yhdisteet vähentävät sitä (ammoniumkloridi).

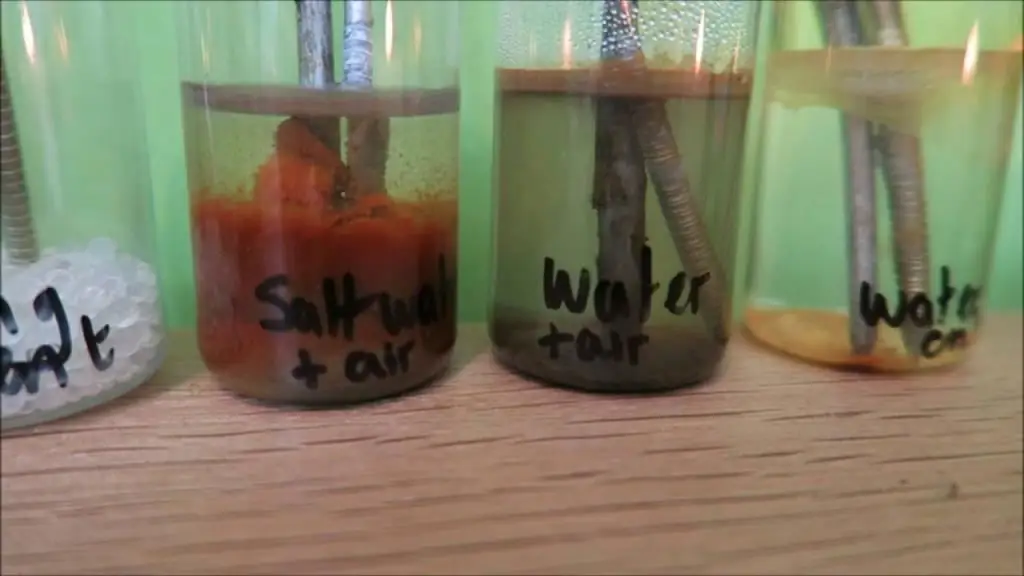

- Jos liuoksessa on klorideja ja sulfaatteja, tuhoaminen aktivoituu, kunnes saavutetaan tietty suolapitoisuus (mikä selittyy anodiprosessin tehostumisella kloridi- ja rikki-ionien vaikutuksen alaisena) ja sitten vähenee vähitellen hapen liukoisuuden heikkenemisen vuoksi.

Jotkin suolatyypit voivat muodostaa liukenemattoman kalvon (esimerkiksi rautafosfaatti). Tämä auttaa suojaamaan metallia myöhemmältä tuhoutumiselta. Tätä ominaisuutta käytetään ruostetta neutraloivien aineiden levittämisessä.

Korroosionestoaineet

Korroosionestoaineet (tai estäjät) eroavat niiden vaikutusmekanismista redox-prosessissa:

- Anodi. Niiden ansiosta muodostuu passiivinen kalvo. Tähän ryhmään kuuluvat yhdisteet, jotka perustuvat kromaatteihin ja bikromaatteihin, nitraatteihin ja nitriitteihin. Viimeistä inhibiittoreita käytetään osien yhteentoimivaan suojaamiseen. Anodisia korroosionestoaineita käytettäessä on ensin määritettävä niiden pienin suojapitoisuus, sillä pieninä määrinä lisääminen voi lisätä tuhoutumisnopeutta.

- Katodi. Niiden vaikutusmekanismi perustuu happipitoisuuden laskuun ja vastaavasti katodiprosessin hidastumiseen.

- Suojaus. Nämä inhibiittorit eristävät metallipinnan muodostamalla liukenemattomia yhdisteitä, jotka kerrostuvat suojakerroksena.

Viimeiseen ryhmään kuuluvat ruosteen neutralointiaineet, joita käytetään myös oksidien puhdistamiseen. Ne sisältävät yleensä fosforihappoa. Sen vaikutuksen alaisena tapahtuu metallifosfatointi - vahvan liukenemattomien fosfaattien suojaavan kerroksen muodostuminen. Neutralointiaineet levitetään ruiskupistoolilla tai telalla. 25-30 minuutin kuluttua pinta saa valkoharmaan värin. Koostumuksen kuivumisen jälkeen levitetään maalit ja lakat.

Mekaaninen toiminta

Korroosion lisääntymistä aggressiivisessa ympäristössä edistävät seuraavanlaiset mekaaniset vaikutukset:

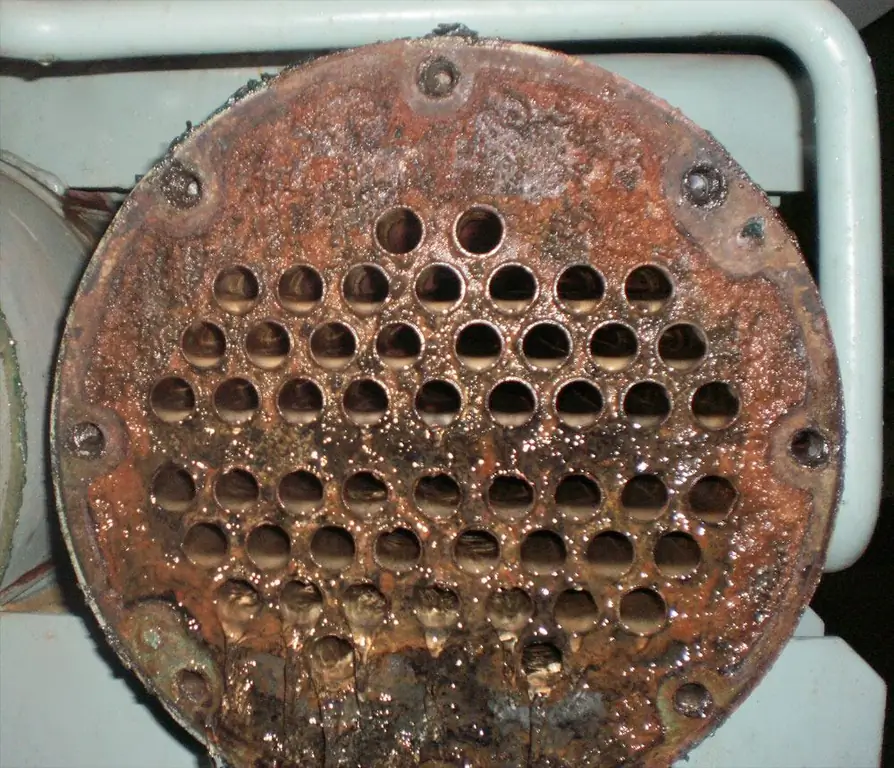

- Sisäiset (muovauksen tai lämpökäsittelyn aikana) ja ulkoiset (ulkopuolisen kuormituksen vaikutuksesta) jännitykset. Tämän seurauksena tapahtuu sähkökemiallista epähomogeenisuutta, materiaalin termodynaaminen stabiilius heikkenee ja muodostuu korroosiohalkeamia. Erityisen nopeaa on tuhoutuminen vetokuormituksessa (halkeamia muodostuu kohtisuoraan tasoon) hapettavien anionien, esimerkiksi NaCl:n, läsnä ollessa. Tyypillinen esimerkki laitteista, jotka ovat alttiina tälle tuhoutumiselle, ovat höyrykattiloiden osat.

- Vaihteleva dynaaminen toiminta, tärinä (korroosioväsymys). Väsymisraja laskee voimakkaasti, muodostuu useita mikrohalkeamia, jotka sitten sulautuvat yhdeksi suureksi. Määräsyklit epäonnistumiseen riippuu suuremmassa määrin metallien ja metalliseosten kemiallisesta ja faasikoostumuksesta. Pumpun akselit, jouset, turbiinien siivet ja muut laitteet ovat alttiina tällaiselle korroosiolle.

- Osien kitka. Nopea korroosio johtuu osan pinnalla olevien suojakalvojen mekaanisesta kulumisesta ja kemiallisesta vuorovaikutuksesta ympäristön kanssa. Nesteessä tuhoutumisnopeus on pienempi kuin ilmassa.

- Kavitaatiovaikutus. Kavitaatiota tapahtuu, kun nestevirtauksen jatkuvuus rikkoutuu tyhjiökuplien muodostumisen seurauksena, jotka romahtavat ja luovat sykkivän vaikutuksen. Seurauksena on syvää paikallista vahinkoa. Tämän tyyppistä korroosiota nähdään usein kemiallisissa laitteissa.

suunnittelutekijät

Aggressiivisissa olosuhteissa toimivia elementtejä suunniteltaessa on otettava huomioon, että korroosionopeus kasvaa seuraavissa tapauksissa:

- kun erilaiset metallit joutuvat kosketuksiin (mitä suurempi ero elektrodipotentiaalissa niiden välillä on, sitä suurempi on sähkökemiallisen tuhoutumisprosessin virranvoimakkuus);

- mekaanisten jännityskeskittimien (urat, urat, reiät ja muut) läsnä ollessa;

- koneistetun pinnan alhainen puhtaus, koska tämä johtaa paikallisiin galvaanipariin oikosulkuihin;

- laitteen yksittäisten osien lämpötilaerolla (termisiä galvaanisia kennoja muodostuu);

- pysähtyneiden vyöhykkeiden läsnä ollessa (raot, aukot);

- muodostettaessajäännösjännitykset, erityisesti hitsausliitoksissa (niiden poistamiseksi on huolehdittava lämpökäsittelystä - hehkutuksesta).

Arviointimenetelmät

On useita tapoja arvioida metallien tuhoutumisnopeutta aggressiivisissa ympäristöissä:

- Laboratorio - näytteiden testaus keinotekoisesti simuloiduissa olosuhteissa, jotka ovat lähellä todellista. Niiden etuna on, että niiden avulla voit lyhentää tutkimusaikaa.

- Pento - järjestetään luonnollisissa olosuhteissa. Ne vievät kauan. Tämän menetelmän etuna on saada tietoa metallin ominaisuuksista jatkokäytön olosuhteissa.

- Valmiiden metalliesineiden paikan päällä testaus luonnollisessa ympäristössä.