Ishikawa Chart on yksi seitsemästä yksinkertaisesta laadunhallintatyökalusta. Tällä menetelmällä voit löytää tuotantoprosessin pullonkauloja, selvittää niiden syyt ja seuraukset.

Historiasta

K. Ishikawa oli japanilainen laatututkija. 1900-luvun puolivälissä hän otti käyttöön laadunhallintamenetelmät ja niiden aktiivisen käyttöönoton japanilaisissa yrityksissä.

Hän ehdotti uutta graafista laadunhallintamenetelmää nimeltä syy-seurauskaavio tai Ishikawa-kaavio, jota kutsutaan myös "kalan luuksi" tai "kalan luurangoksi".

Tämä menetelmä, joka kuuluu useisiin yksinkertaisiin laadunvarmistustyökaluihin, tuntee kaikki Japanissa - koulupojasta yrityksen toimitusjohtajaan.

Alun perin Ishikawa otti käyttöön "kuusi M" -säännön kaaviossaan (kaikki englanninkieliset sanat, jotka aiheuttavat tuotantosyitä, jotka johtavat erilaisiin tuloksiin, alkavat kirjaimella "M"): ihmiset (mies), materiaali (materiaali), laitteet (kone),menetelmä (menetelmä), hallinta (hallinta), mittaus (mittaus).

Tänään Ishikawan syy- ja seurauskaaviota ei käytetä vain laatuanalyysiin, vaan myös muilla alueilla, ja siksi ensisijaiset syyt voivat olla jo erilaisia.

Menetelmän käyttäminen

Tällä menetelmällä voidaan tunnistaa ongelmien syyt, jotta voidaan analysoida yrityksen liiketoimintaprosesseja, tarvittaessa arvioida "syy-seuraus"-suhteita. Yleensä Ishikawa-kaavio syntyy ryhmäkeskustelun aikana ongelmasta "aivoriihi"-menetelmällä.

Kaavion "luurankon" muodostavien syiden luokittelu

Ishikawa-kaavio koostuu keskellä olevasta pystysuorasta nuolesta, joka itse asiassa edustaa vaikutusta, ja sitä lähestyvistä suurista "reunoista", joita kutsutaan ensimmäisen asteen syiksi. Pienemmät nuolet, joita kutsutaan toisen asteen syiksi, lähestyvät näitä "kylkiluita", ja vielä pienemmät - kolmannen asteen syyt - lähestyvät niitä. Tällainen "haarautuminen" voidaan suorittaa hyvin pitkään, jopa n:nnen kertaluvun syitä.

Aivoriihen käyttäminen kaavion rakentamiseen

Ishikawa-kaavion rakentamiseksi sinun on ensin keskusteltava tiimin kanssa olemassa olevasta ongelmasta ja siitä, mitkä ovat tärkeimmät siihen vaikuttavat tekijät.

Aivoriihi- tai aivoriihimenetelmä viittaa siihen keskustelussaei vain tietyn yrityksen työntekijät osallistu, vaan myös muut henkilöt voivat osallistua, koska heillä on "häikäilemätön silmä" ja he lähestyvät ongelman ratkaisua odottamattomasta näkökulmasta.

Jos ensimmäisellä keskustelukierroksella ei päästä yhteisymmärrykseen tietyn vaikutuksen syistä, järjestetään niin monta kierrosta kuin tarvitaan taustalla olevien tekijöiden tunnistamiseksi.

Keskustelun aikana mitään ideoita ei hylätä, ne kaikki kirjataan ja käsitellään huolellisesti.

Rakennustilaus

Ishikawa-kaavion rakentaminen sisältää useita vaiheita. Ensimmäinen on ongelman oikea muotoilu:

- Se kirjoitetaan arkin keskelle pystysuunnassa ja tasataan oikealle vaakasuunnassa. Pääsääntöisesti kirjoitus on suljettu suorakulmioon.

- Ensimmäisen asteen syyt tuodaan ongelmavaikutukseen, jotka myös sijoitetaan pääasiassa suorakulmioihin.

- Ensimmäisen asteen syyt viittaavat toisen asteen syihin, jotka puolestaan johtavat kolmannen asteen syihin ja niin edelleen aivoriihissä määritettyyn järjestykseen asti.

Kaaviolla tulee yleensä olla otsikko, laatimispäivämäärä, tutkimuskohde. Sen määrittämiseksi, mitkä syyt kuuluvat ensimmäiseen luokkaan ja mitkä toiseen jne., on tarpeen asettaa ne paremmuusjärjestykseen, mikä voidaan suorittaa aivoriihissä tai matemaattista laitteistoa käyttämällä.

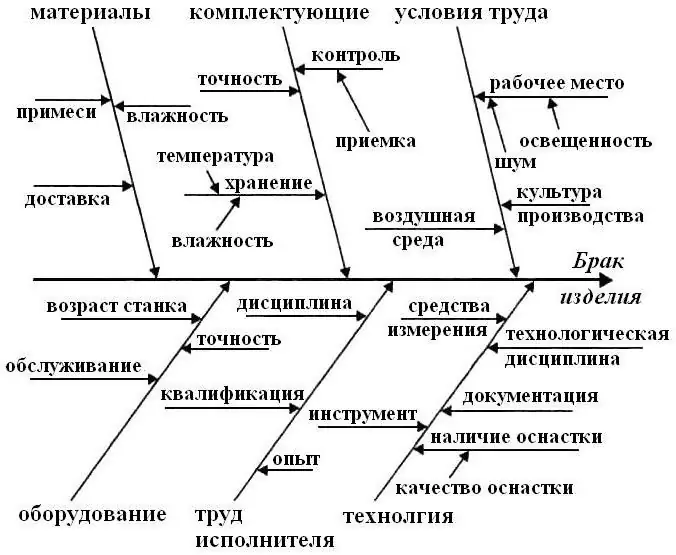

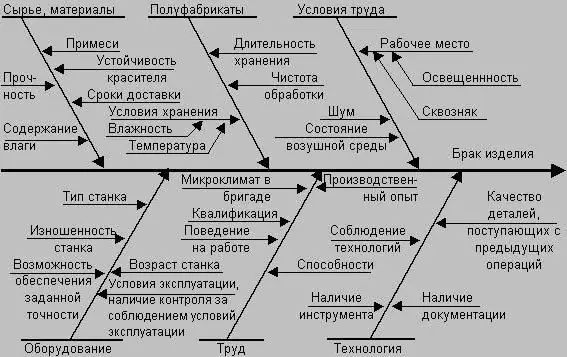

Tuotevirheiden syiden analyysi

Katsotaanpa Ishikawan kaaviota tuotevirheiden syiden analyysin esimerkillä.

Tässä tapauksessa seurauksena on valmistusvirhe (ongelma).

Aivoriihen aikana tunnistettiin useita syitä, jotka vaikuttavat tuotteen hylkäämiseen. Aivoriihiin osallistuneiden saavuttua yksimielisyyteen kaikki syyt asetettiin paremmuusjärjestykseen, merkityksettömät hylättiin ja tärkeimmät tekijät jätettiin.

Ensimmäisen tilauksen syyt olivat materiaalit, laitteet, komponentit, työvoima, työolosuhteet ja tekniikka.

Niin vaikuttavat suoraan toisen asteen syyt: epäpuhtaudet, kosteus, toimitus, tarkkuus, hallinta, varastointi, ilmaympäristö, työpaikka, tuotantokulttuuri, koneen ikä, palvelu, kurinalaisuus, pätevyys, kokemus, työkalu, mittauslaitteet, tekninen kurinalaisuus, dokumentaatio, laitteet (saatavuus).

Toisen kertaluvun syyt vaikuttavat kolmannen asteen syihin, joita ovat lämpötila, varastointikosteus, tarkastusten hyväksyntä, työpaikan valaistus ja melu sekä työkalujen laatu.

Kaikki nämä syyt sijoitetaan sopiviin paikkoihin ja Ishikawan kaavio rakennetaan. Esimerkki on esitetty kuvassa. Samalla sinun on ymmärrettävä, että toisen ryhmän syyt voivat olla erilaisia.

Pääkysymys kaavion piirtämisessä

Jokaiseen Ishikawa-kaavioon tulee liittää kysymys "Miksi?" sitä analysoitaessa. Ensin kysymme tämän kysymyksenasenne ongelmaan: "Miksi tämä ongelma syntyi?" Vastaamalla tähän kysymykseen on mahdollista tunnistaa ensimmäisen tilauksen syyt. Esitä seuraavaksi kysymys "Miksi?" suhteessa kuhunkin ensimmäisen kertaluvun syihin ja siten tunnistamme toisen kertaluvun syyt jne. Ne eivät myöskään yleensä erottele, mutta suhteessa kolmannen kertaluvun syihin ja edelleen se on enemmän oikein kysyä ei "miksi?" vaan "Mitä?" tai "mitä tarkalleen?"

Oppimalla vastaamaan näihin kysymyksiin käyttämällä annettuja esimerkkejä Ishikawa-kaaviosta, opit rakentamaan sen itse.

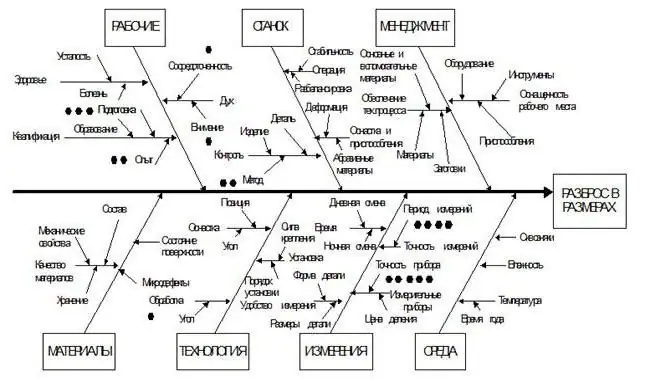

Hajautusongelman käsitteleminen yksityiskohtaisesti

Katsotaanpa Ishikawan kaavioita yrityksen esimerkin avulla.

Osia valmistava teollisuuslaitos kohtaa usein osien koon vaihtelun ongelman.

Tämän ongelman ratkaisemiseksi on koottava yhteen teknikot, työntekijät, toimittajat, johtajat, insinöörit, voit kutsua muita ihmisiä, jotka auttavat löytämään lähestymistapoja, joita alansa asiantuntijat eivät tarjoa.

Hyvin tehdyllä analyysillä ei riitä, että tunnistaa vain ongelman aiheuttavat tekijät, vaan ne on asetettava oikein. Tämä voidaan tehdä aivoriihiprosessin aikana, kun syiden tunnistamisprosessi on valmis. Jokaisen ryhmän jäsenen tulee arvioida yksittäisten syiden merkitys omasta näkökulmastaan, jonka jälkeen selvitetään syiden kokonaismerkittävyys.

EsitetyssäIshikawan kaaviossa tunnistettiin seuraavat ensisijaiset syyt yrityksen esimerkin avulla: työntekijät, materiaalit, tekniikka, kone, mittaukset, ympäristö ja hallinta.

Kuva näyttää toisen ja kolmannen asteen syyt. Kysymys "Miksi?" ja mitä?" voit löytää ongelman aiheuttaneen syyn.

Ryhmän jäsenet totesivat, että tärkeimmät yksityiskohtien leviämiseen vaikuttavat indikaattorit ovat mittausjakso ja instrumenttien tarkkuus.

Siten merkitys ei riipu siitä, mihin järjestykseen annettu syy kuuluu.

Menetelmän edut ja haitat: jatkuva tutkimus

Käytetyn menetelmän tärkeimmät edut:

- luovuuden vapauttaminen;

- syiden ja seurausten välisten riippuvuuksien löytäminen, syiden merkityksen määrittäminen.

Tämän työkalun käytön tärkeimmät haitat:

- ei mahdollisuutta tarkistaa kaaviota käänteisessä järjestyksessä;

- Kaaviosta voidaan tehdä paljon monimutkaisempi, jolloin sen lukeminen ja loogisten johtopäätösten tekeminen on vaikeaa.

Tässä mielessä syiden ja seurausten analysointia on jatkettava muilla menetelmillä, ennen kaikkea, kuten A. Maslow'n pyramidilla, Pareto-kaaviolla, kerrostusmenetelmällä, kontrollikaavioilla ja muilla. Yksinkertaiseen ratkaisuun voi riittää syy-seurauskaavion avulla tehty analyysi.

Lopuksi

Ishikawa-kaaviota voidaan käyttää ensisijaisesti laadunhallinnassaTuotteet. Lisäksi sitä voidaan käyttää uusien tuotteiden suunnittelussa, tuotantoprosessien modernisoinnissa ja muissa tapauksissa. Sen voi rakentaa yksi henkilö tai ryhmä ihmisiä etukäteen keskustelemalla. Tämän työkalun käytön seurauksena toiminnassaan yritys saa mahdollisuuden melko yksinkertaisessa muodossa systematisoida tarkasteltavana olevan ongelman-seurauksen syyt, samalla kun valitaan niistä tärkeimmät ja nostetaan niistä tärkeysjärjestykseen tärkeysjärjestykseen.