Tällä hetkellä sorvi on laaj alti tunnettu. Sen luomisen historia alkaa 700-luvulta jKr. Ensimmäiset mallit käytettiin puuntyöstöön, 3 vuosisataa myöhemmin luotiin kone metallien työstämiseen.

Ensimmäiset maininnat

700-luvulla jKr. luotiin yksikkö, joka muistuttaa osittain modernia sorvia. Sen ensimmäisen onnistuneen lanseerauksen historia alkaa puun käsittelystä työkappaleen kiertomenetelmällä. Yksikään osa asennuksesta ei ollut metallia. Siksi tällaisten laitteiden luotettavuus on melko alhainen.

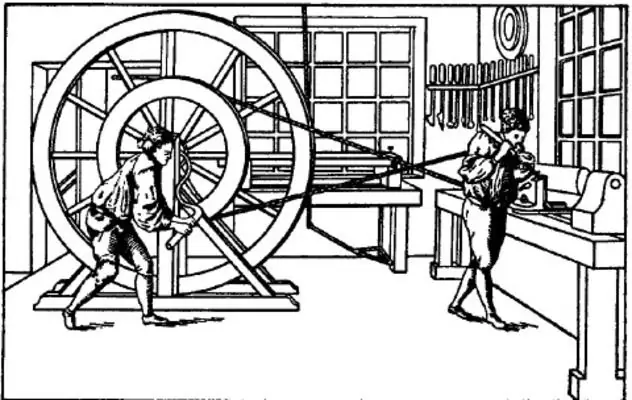

Sorvin hyötysuhde oli tuolloin alhainen. Tuotantohistoria on entisöity säilytettyjen piirustusten ja piirustusten mukaan. Työkappaleen purkamiseen tarvittiin 2 vahvaa harjoittelijaa. Tuloksena olevien tuotteiden tarkkuus ei ole korkea.

Tietoa asennuksista, jotka muistuttavat epämääräisesti sorvia, historia juontaa juurensa 650 eKr. e. Näillä koneilla oli kuitenkin vain yhteinen käsittelyperiaate - kiertomenetelmä. Loput solmut olivat primitiivisiä. Työkappale pantiin liikkeelle sanan varsinaisessa merkityksessä. Käytettiin orjatyövoimaa.

1100-luvulla luoduissa malleissa oli jo vaikutelma ajamisesta ja niistä saattoi saada täysimittaisen tuotteen. Työkalujen pidikkeitä ei kuitenkaan vielä ollut. Siksi oli liian aikaista puhua tuotteen korkeasta tarkkuudesta.

Ensimmäisten mallien laite

Vanha sorvi kiinnitti työkappaleen keskusten väliin. Pyöritystä suoritettiin käsin vain muutaman kierroksen ajan. Leikkaus tehtiin kiinteällä työkalulla. Nykyaikaisissa malleissa on samanlainen käsittelyperiaate.

Käyttäjänä työkappaleen pyörittämiseen käsityöläiset käyttivät: eläimiä, jousia, jossa nuolet oli sidottu köydellä tuotteeseen. Jotkut käsityöläiset rakensivat eräänlaisen vesimyllyn näihin tarkoituksiin. Mutta merkittävää suorituskyvyn parannusta ei tapahtunut.

Ensimmäisessä sorvissa oli puuosia, ja solmujen määrän lisääntyessä laitteen luotettavuus meni. Vesilaitteet menettivät nopeasti merkityksensä korjauksen monimutkaisuuden vuoksi. Vasta 1300-luvulla ilmestyi yksinkertaisin asema, mikä yksinkertaisti huomattavasti käsittelyprosessia.

Varhaiset toimilaitteet

Useita vuosisatoja on kulunut sorvin keksimisestä yksinkertaisimman käyttömekanismin toteuttamiseen. Voit kuvitella sen sauvana, joka on kiinnitetty keskelle työkappaleen päällä olevaan runkoon. Ochepan toinen pää on sidottu köydellä, joka on kiedottu työkappaleen ympärille. Toinen kiinnitetään jalkapolkimella.

Tämä mekanismi toimi onnistuneesti, mutta ei pystynyt tarjoamaan tarvittavaaesitys. Toimintaperiaate rakentui elastisen muodonmuutoksen laeille. Kun poljinta painettiin, köysi jännittyi, sauva vääntyi ja koki merkittävää rasitusta. Jälkimmäinen siirrettiin työkappaleeseen, jolloin se käynnistettiin.

Kun tuotetta oli käännetty 1 tai 2 kierrosta, tanko vapautettiin ja taivutettiin uudelleen. Päällikkö sääteli polkimella okran jatkuvaa toimintaa pakottaen työkappaleen pyörimään jatkuvasti. Samaan aikaan kädet olivat kiireisiä työkalun kanssa tehden puun käsittelyä.

Tämä yksinkertaisin mekanismi periytyvät seuraaviin koneversioihin, joissa oli jo kampimekanismi. 1900-luvun mekaanisilla ompelukoneilla oli myöhemmin samanlainen käyttörakenne. Sorveilla ne saavuttivat kammen avulla tasaisen liikkeen yhteen suuntaan.

Mestari alkoi tasaisen liikkeen vuoksi vastaanottaa oikean sylinterin muotoisia tuotteita. Ainoa mikä puuttui oli solmujen jäykkyys: keskipisteet, työkalunpitimet, käyttömekanismi. Leikkureiden pidikkeet olivat puuta, mikä johti niiden vääntymiseen käsittelyn aikana.

Mutta luetelluista puutteista huolimatta tuli mahdolliseksi valmistaa jopa pallomaisia osia. Metallintyöstö oli edelleen vaikea prosessi. Edes pehmeät seokset pyörittämällä eivät antaneet periksi todelliselle sorvaukselle.

Myönteistä kehitystä työstökoneiden suunnittelussa oli työstön monipuolisuuden käyttöönotto: halkaisij altaan ja pituudeltaan erilaisia työkappaleita työstettiin jo yhdellä koneella. Tämä saavutettiin säädettävillä pidikkeillä ja keskiöillä. Suuret yksityiskohdat vaativat kuitenkin paljonohjatun toiminnon fyysiset kustannukset kierron toteuttamiseksi.

Monet käsityöläiset ovat mukauttaneet valuraudasta ja muista raskaista materiaaleista valmistettua vauhtipyörää. Inertia- ja painovoiman käyttö helpotti ohjaajan työtä. Teollisen mittakaavan saavuttaminen oli kuitenkin edelleen vaikeaa.

Metalliosat

Työstökoneiden keksijöiden päätehtävänä oli lisätä solmujen jäykkyyttä. Teknisen varustelun alku oli metallikeskiöiden käyttö työkappaleen kiinnittämiseksi. Myöhemmin esiteltiin jo teräsosista valmistettuja hammaspyöriä.

Metalliosien avulla on mahdollista luoda ruuvileikkauskoneita. Jäykkyys riitti jo pehmeiden metallien käsittelyyn. Yksittäisiä yksiköitä parannettiin vähitellen:

- tyhjä pidike, myöhemmin nimeltään pääyksikkö - kara;

- kartiorajoittimet oli varustettu säädettävillä mekanismeilla asennon muuttamiseksi pituussuunnassa;

- sorvityötä helpotti metallityökalunpitimen keksiminen, mutta jatkuvaa lastujen poistoa vaadittiin tuottavuuden lisäämiseksi;

- Valurautapeti lisäsi rakenteen jäykkyyttä, mikä mahdollisti huomattavan pitkien osien käsittelyn.

Metallisolmujen käyttöönoton myötä työkappaleen purkaminen on vaikeampaa. Keksijät ajattelivat täysimittaisen vetolaitteen luomista haluten eliminoida ihmisen käsityön. Siirtojärjestelmä auttoi suunnitelman toteuttamisessa. Höyrykone sovitettiin ensin pyörittämään työkappaleita. Sitä edelsi vesimoottori.

Leikkauksen liikkeen tasaisuustyökalu toteutettiin kierukkavaihteella kahvaa käyttäen. Tämä johti osan puhtaampaan pintaan. Vaihdettavat lohkot mahdollistivat universaalin työskentelyn sorvissa. Mekaaniset rakenteet ovat parantuneet vuosisatojen aikana. Mutta tähän päivään asti solmujen toimintaperiaate perustuu ensimmäisiin keksintöihin.

Tieteelliset keksijät

Tällä hetkellä sorvia ostettaessa analysoidaan ensin tekniset tiedot. Ne tarjoavat tärkeimmät mahdollisuudet käsittelyyn, mittoihin, jäykkyyteen ja tuotantonopeuteen. Aiemmin solmujen modernisoinnin myötä otettiin asteittain käyttöön parametreja, joiden mukaan malleja verrattiin keskenään.

Koneiden luokittelu auttoi arvioimaan tietyn koneen täydellisyyden astetta. Kerättyjen tietojen analysoinnin jälkeen Pietari Suuren aikainen kotimainen keksijä Andrei Nartov päivitti aiempia malleja. Hänen aivonsa oli todellinen mekaaninen kone, jonka avulla voit suorittaa erilaisia kiertokappaleiden käsittelyjä, katkaista lankoja.

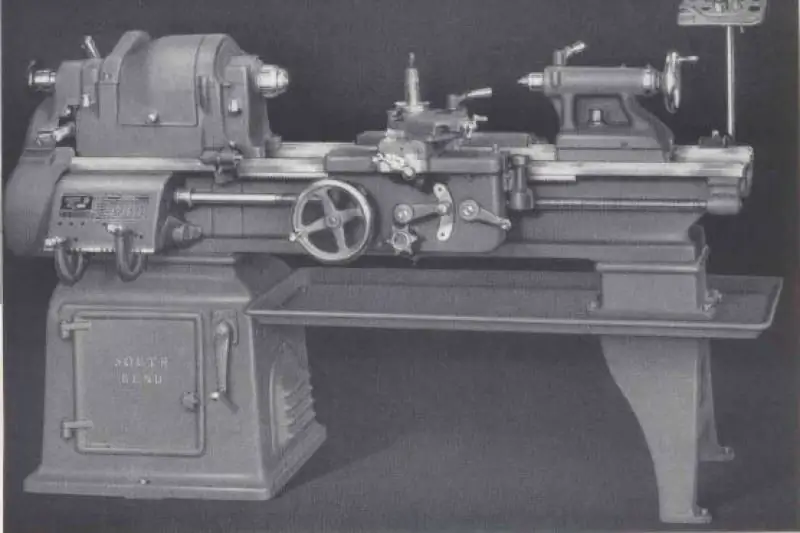

Plussaa Nartovin suunnittelussa oli kyky muuttaa liikkuvan keskustan pyörimisnopeutta. He toimittivat myös vaihdettavia vaihteistolohkoja. Koneen ulkonäkö ja laite muistuttavat modernia yksinkertaista sorvia TV3, 4, 6. Nykyaikaisissa koneistuskeskuksissa on samanlaisia yksiköitä.

1700-luvulla Andrey Nartov esitteli itseliikkuvan työntimen maailmalle. Johtoruuvi välitti työkalun tasaisen liikkeen. Henry Maudsley, englantilainen keksijä, esitteli omansaversio tärkeästä solmusta vuosisadan loppuun mennessä. Sen suunnittelussa akselien liikenopeuden muutos toteutettiin johdinruuvin erilaisen kierteen nousun vuoksi.

Pääsolmut

Sorvit ovat ihanteellisia 3D-osien sorvaukseen. Yleiskatsaus nykyaikaisesta koneesta sisältää pääkomponenttien parametrit ja ominaisuudet:

- Sänky - pääladattu elementti, koneen runko. Kestävästä ja kovasta metalliseoksesta valmistettua perliittiä käytetään pääasiassa.

- Tuki - saari pyörivien työkalupäiden tai staattisen työkalun kiinnittämiseen.

- Kara - toimii työkappaleen pidikkeenä. Tärkein voimakas kiertosolmu.

- Lisäyksiköt: kuularuuvit, liukuakselit, voitelumekanismit, jäähdytysnesteen syöttö, ilmanpoistot työalueelta, jäähdyttimet.

Nykyaikainen sorvi sisältää käyttöjärjestelmiä, jotka koostuvat kehittyneestä ohjauselektroniikasta ja moottorista, usein synkronisesta. Lisävarusteiden avulla voit poistaa lastut työalueelta, mitata työkalun ja syöttää paineen alaista jäähdytysnestettä suoraan leikkausalueelle. Koneen mekaniikka valitaan yksilöllisesti tuotantotehtäviin, ja tästä riippuu myös laitteiden hinta.

Satulassa on solmut laakereiden sijoittamista varten, jotka on asennettu kuularuuviin (kuularuuvipari). Lisäksi siihen on asennettu elementit kosketusta varten liukuohjaimiin. Voitelu nykyaikaisissa koneissa toimitetaan automaattisesti, sen tasoa säiliössä valvotaan.

Ensimmäisissä sorveissa liiketyökalun suoritti henkilö, hän valitsi sen liikesuunnan. Nykyaikaisissa malleissa kaikki käsittelyt suorittaa ohjain. Tällaisen solmun keksiminen kesti useita vuosisatoja. Elektroniikka on laajentanut huomattavasti prosessointiominaisuuksia.

Johto

Viime aikoina CNC-metallisorvit ovat yleistyneet - numeerisella ohjauksella. Ohjain ohjaa leikkausprosessia, tarkkailee akselien asentoa, laskee liikkeen asetettujen parametrien mukaan. Muisti tallentaa useita leikkausvaiheita valmiin kappaleen ulostuloon asti.

CNC-metallisorveissa voi olla prosessivisualisointi, joka auttaa tarkistamaan kirjoitetun ohjelman ennen kuin työkalu liikkuu. Koko leikkaus näkyy virtuaalisesti ja koodivirheet voidaan korjata ajoissa. Nykyaikainen elektroniikka ohjaa akselipainoa. Ohjelmiston uusimpien versioiden avulla voit tunnistaa rikkinäisen työkalun.

Menetelmät rikkoutuneiden terän hallintaan työkalunpitimessä perustuvat akselin kuormituskäyrän vertailuun normaalikäytön aikana ja hätäkynnyksen ylittyessä. Seuranta tapahtuu ohjelmassa. Analyysitiedot toimitetaan säätimelle käyttöjärjestelmästä tai tehoanturista, jolla on mahdollisuus digitoida arvot.

Asentoanturit

Ensimmäisissä elektroniikkakoneissa oli rajakytkimet mikrokytkimillä ohjaamaan ääriasentoja. Myöhemmin potkuriin asennettiin kooderit. Tällä hetkellä käytetään erittäin tarkkoja viivoja, jotka voivat mitata muutaman mikronin välyksen.

Varustettu pyöreillä antureilla ja pyörimisakseleilla. Karakokoonpanoa voitiin ohjata. Tämä on tarpeen käytettävän työkalun suorittamien jyrsintätoimintojen toteuttamiseksi. Jälkimmäinen rakennettiin usein torniin.

Työkalun eheys mitataan elektronisilla antureilla. Niiden avulla on myös helpompi löytää kiinnityspisteitä leikkausjakson aloittamiseksi. Anturit voivat mitata kappaleen saatujen ääriviivojen geometrian käsittelyn jälkeen ja tehdä automaattisesti korjauksia, jotka sisältyvät jälkikäsittelyyn.

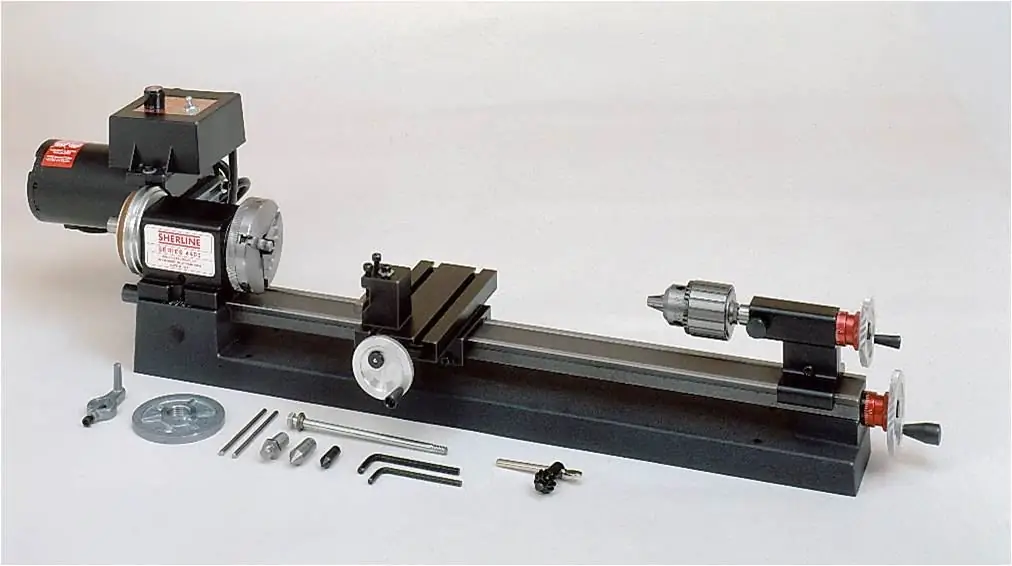

Yksinkertaisin moderni malli

TV 4 -sorvi on harjoitusmalli, jossa on yksinkertaisin käyttömekanismi. Kaikki ohjaus on manuaalista.

Kahvat:

- säädä työkalun sijainti suhteessa pyörimisakseliin;

- asettaa langoitussuunnan oikealle tai vasemmalle;

- käytetään muuttamaan päätaajuusmuuttajan nopeutta;

- määritä langan nousu;

- sisältää työkalun pituussuuntaisen liikkeen;

- ovat vastuussa solmujen kiinnittämisestä: häntätuki ja sen kynät, päät etuhampaineen.

Vauhtipyörät siirtävät solmuja:

- tailstock sulka;

- pitkittäisvaunu.

Suunnittelu tarjoaa valaistuspiirin työskentelyalueelle. Suojakalvon muodossa oleva turvaverkko suojaa työntekijöitä lastuilta. Koneen muotoilu on kompakti, joten sitä voidaan käyttää luokkahuoneissa, palveluhuoneissa.

TV4-ruuvileikkaussorvi on yksinkertainenrakenteet, joissa on kaikki tarvittavat komponentit täysimittaisesta metallinkäsittelyrakenteesta. Karaa ajetaan vaihteiston kautta. Työkalu on asennettu telineeseen, jossa on mekaaninen syöttö ja jota käytetään ruuviparilla.

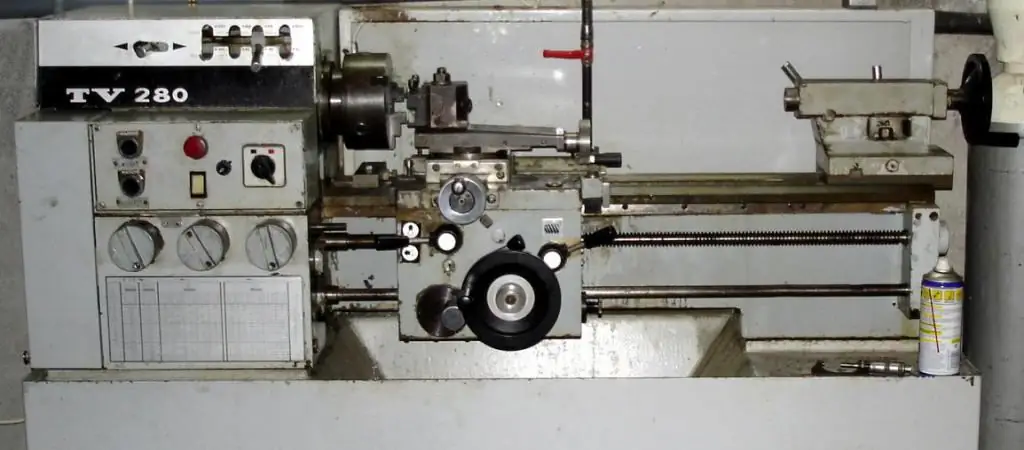

Koot

Karaa käyttää asynkroninen moottori. Työkappaleen enimmäiskoko voi olla halkaisij altaan:

- enintään 125 mm, jos koneistetaan paksuuden yli;

- enintään 200 mm, jos koneistus tehdään alustan päällä.

Keskiin kiinnitetyn työkappaleen pituus on enintään 350 mm. Koottu kone painaa 280 kg, karan maksiminopeus on 710 rpm. Tämä pyörimisnopeus on ratkaiseva viimeistelyssä. Virta syötetään 220 V verkosta taajuudella 50 Hz.

Mallin ominaisuudet

TV4-koneen vaihdelaatikko on kytketty karamoottoriin kiilahihnavaihteistolla. Karalla pyöriminen välittyy laatikosta hammaspyörien sarjan kautta. Työkappaleen pyörimissuunta on helppo muuttaa vaiheittamalla päämoottoria.

Kitaraa käytetään siirtämään pyörimissuunta kar alta jarrusatulalle. On mahdollista vaihtaa 3 syöttönopeutta. Tämän mukaisesti leikataan kolme erilaista metristä lankaa. Lyijyruuvi varmistaa tasaisen ja tasaisen liikeradan.

Kahvat asettavat päätuen potkuriparin pyörimissuunnan. Kahvat asettavat myös syöttönopeudet. Työsatula liikkuu vain pituussuunnassa. Kokoonpanot on voideltava manuaalisesti koneen määräysten mukaisesti. Hammaspyörät sen sijaan ottavat rasvaa kylvystä, jossa ne toimivat.

Koneen päälläkykyä työskennellä käsin. Tätä varten käytetään vauhtipyöriä. Hammastanko ja hammastanko osuvat hammastankoon. Jälkimmäinen on pultattu runkoon. Tämä rakenne mahdollistaa tarvittaessa koneen manuaalisen ohjauksen. Samanlaista käsipyörää käytetään takatuen suulakkeen liikuttamiseen.